DHI board oppervlaktebehandeling technologie carbon serie directe beplating

1. geschiedenis van koolstofreeks directe beplating

Het proces van direct plateren van de koolstofreeks wordt al 35 jaar op grote schaal gebruikt in de printplaatindustrie. Processen die veel in de industrie worden gebruikt, zijn onder meer zwarte gaten, verduisteringen en schaduwen. De originele Black Hole Direct-plating-technologie werd in 1984 gepatenteerd en is commercieel succesvol geweest als een FR-4-paneel met doorlopende gaten.

Omdat het zwarte gat een coatingproces is en geen redoxproces zoals een chemische koperput, is de technologie niet gevoelig voor de oppervlakteactiviteit van verschillende diëlektrische materialen en kan ze materialen verwerken die moeilijk te metalliseren zijn. Daarom is dit proces veel gebruikt in polyimidefilms in flexibele circuits, hoogwaardige of speciale materialen, zoals polytetrafluorethyleen (PTFE). De directe plaattechnologie van koolstof en grafiet is goedgekeurd voor luchtvaart- en militaire luchtvaartelektronica-toepassingen en voldoet aan de vereisten van sectie 3.2.6.1 van de IPC-6012D-specificatie.

2. printplaat ontwikkeling

Met de behoefte aan het ontwerpen van printplaten zijn directe galvaniseerprocessen de afgelopen jaren verder ontwikkeld. Dankzij de miniaturisatieaandrijving, van leadcomponenten tot componenten voor opbouwmontage, is het PCB-ontwerp geëvolueerd om zich aan te passen aan microcomponenten met meer pinnen, wat resulteert in verhoogde PCB-lagen, dikkere printplaten en doorlopende gaten. De diameter is kleiner. Om de uitdagingen van een hoge aspectverhouding het hoofd te bieden, moeten de technische specificaties van de productielijn de verbetering van de oplossingsoverdracht en uitwisseling van microporiën omvatten, zoals het gebruik van ultrasone golven om de poriën snel te bevochtigen en luchtbellen te verwijderen, en de mogelijkheid om het luchtmes en de droger te verbeteren om dikke circuits effectief te drogen. Kleine gaatjes op het bord.

Sindsdien zijn PCB-ontwerpers de volgende fase ingegaan: honger naar blinde gaten, het aantal pinnen en de dichtheid van het balrooster overtreffen het bordoppervlak dat beschikbaar is voor boren en bedraden. Met het 1,27 mm tot 1,00 mm raster van ball grid array-pakketten (BGA) en het 0,80 mm tot 0,64 mm raster van chip scale-pakketten (CSP), zijn microblinde gaten een wapen geworden voor ontwerpers om de uitdagingen van HDI-technologie aan te gaan.

In 1997 begonnen featurephones het 1 + N + 1-ontwerp te gebruiken voor massaproductie; dit is een ontwerp met microblinde gaten in de overlay op de laagkern. Met de groei van de verkoop van mobiele telefoons, het vooretsen van vensters en CO2-lasers, UV-, UV-YAG-laser en gecombineerde UV-CO2-laser om microblinde gaten te vormen. Microblinde via's stellen ontwerpers in staat om onder de blinde via's door te lopen, zodat ze meer pin-roosters kunnen herverdelen zonder het aantal lagen te vergroten. HDI wordt momenteel veel gebruikt in drie platforms: geminiaturiseerde producten, hoogwaardige verpakkingen en hoogwaardige elektronische producten. Miniaturisatie in het ontwerp van mobiele telefoons is momenteel de meest productieve toepassing.

3. directe beplating

Directe beplatingsystemen zoals zwarte gaten moeten technische obstakels overwinnen om de metallisatie-uitdagingen van blinde gaten en HDI-microvia's het hoofd te bieden. Wanneer de grootte van het blinde gat wordt verkleind, wordt de moeilijkheid om koolstofdeeltjes aan de onderkant van het blinde gat te verwijderen groter, maar de netheid van de bodem van het blinde gat is een sleutelfactor die de betrouwbaarheid beïnvloedt; daarom is de ontwikkeling van nieuwe reinigingsmiddelen en micro-etsmiddelen bedoeld om blindheid te verbeteren. Hoe de bodem van het gat te reinigen.

Bovendien werd, op basis van theorie en praktijkervaring, het ontwerp van de spuitmond van de micro-erosiesectie gewijzigd om een combinatie te zijn van sproeien-weken-spuiten configuratie. De praktijk is een effectief ontwerp gebleken. De afstand tussen het mondstuk en het oppervlak van de printplaat wordt verkleind, de afstand tussen de spuitmonden wordt verkleind en de slagkracht op de printplaat wordt vergroot. Door de details te begrijpen, kan het nieuwe mondstukontwerp effectief hoge aspectverhouding door gaten en blinde gaten aan.

Met de ontwikkeling van de volgende generatie smartphones begonnen fabrikanten elke laag gestapeld ontwerp met blinde gaten te gebruiken om doorlopende gaten te elimineren, wat een trend veroorzaakte dat naarmate de lijnbreedte en lijnafstand werden teruggebracht van 60 ¼ m naar 40 ¼ m, de productie van schakelingen platen De oorspronkelijke dikte van de koperfolie die in het proces werd gebruikt, wordt gestaag teruggebracht van 18 μm naar 12 μm tot 9 μm. En elke bovenliggende laag van een willekeurige laag-printplaat moet eenmaal worden gemetalliseerd en gegalvaniseerd, wat de capaciteitsvraag van het natte proces aanzienlijk verhoogt.

smartphones zijn ook de belangrijkste gebruikers van flexibele en rigide flex-circuits. In vergelijking met het traditionele chemische koperplateerproces is de toepassing van direct plateren bij de productie van elke laag, flexibele printplaat (FPC) en rigid-flex printplaat aanzienlijk toegenomen, omdat dit proces wordt vergeleken met het traditionele chemische koperproces Lagere kosten , minder waterverbruik, minder afvalwaterproductie

4.PCB's steeds smallere lijnbreedte / regelafstandsvereisten vereisen strikte controle van de etsdiepte

Nu passen de nieuwste generatie smartphones en geavanceerde verpakkingen geleidelijk de alternatieve semi-additieve methode (mSAP) toe. mSAP gebruikt ultradunne folie van 3 ¼ m om een lijndikte en pitch van 30/30 micron te bereiken. In het productieproces met ultradunne koperfolie is het noodzakelijk om de mate van bijtcorrosie van micro-etsgroeven in elk proces nauwkeurig te beheersen. Vooral voor traditionele chemische koperonderdompelingsprocessen en directe galvaniseerprocessen, moet de hoeveelheid bijtcorrosie van de koperfolie aan het oppervlak zeer nauwkeurig worden gecontroleerd

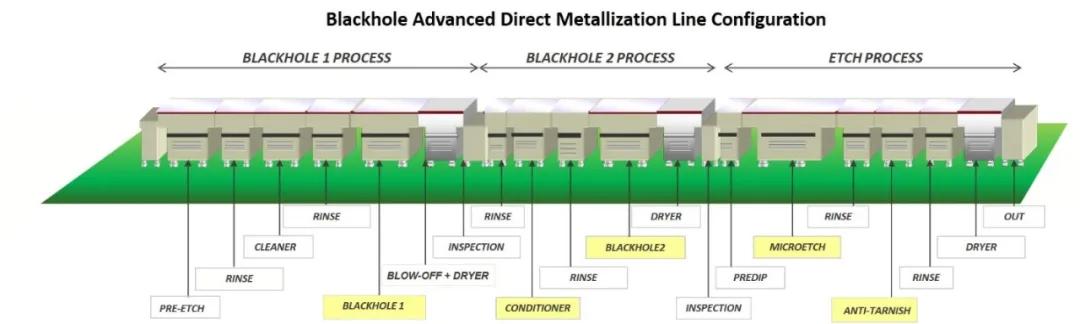

5. vooruitgang in apparatuurconfiguratie

Om het directe bekledingsproces te optimaliseren zodat het overeenkomt met het mSAP-proces, werden verschillende apparatuurontwerpen geleidelijk getest op de experimentele lijn voordat ze volledig in productie werden genomen. De testresultaten laten zien dat, door een goed ontwerp van de apparatuur, een uniforme geleidende koolstofcoating kan worden geleverd binnen een breed werkbereik.

Zo wordt in het directe bekledingsproces van de koolstofserie een gepatenteerde rolconfiguratie gebruikt om de koolstofcoating uniformer te maken. En verminder de hoeveelheid koolstofafzetting op het oppervlak van het productiebord, verminder de hoeveelheid koolstofsuspensie en voorkom tegelijkertijd de te dikke koolstoflaag op de hoeken van blinde gaten of doorgaande gaten.

De apparatuurspecificaties van de post-micro-etstank zijn ook opnieuw ontworpen. Of de onderkant van het blinde gat 100% helemaal schoon is, is het belangrijkste kwaliteitsprobleem van de fabrikant. Als er koolstofresidu op de bodem van het blinde gat zit, kan het de test doorstaan tijdens de elektrische test, maar omdat het dwarsdoorsnedeoppervlak van de geleiding wordt verkleind, wordt de hechtkracht ook verminderd, wat resulteert in breuk door de afwezigheid van thermische spanning tijdens montage Het probleem van mislukking. Aangezien de diameter van het blinde gat wordt verkleind van de traditionele 100 micron tot 150 micron tot 80 micron tot 60 micron, is het upgraden van de apparatuurspecificaties van de micro-etsgroef cruciaal voor de betrouwbaarheid van het product.

Door middel van testen en onderzoek om de apparatuurspecificaties van de micro-etstank te wijzigen om het procesvermogen te verbeteren om het koolstofresidu op de bodem van het blinde gat volledig te verwijderen, is het toegepast op massaproductielijnen. De eerste grote verbetering omvat het gebruik van dubbele etsgroeven om een nauwkeurigere controle van de hoeveelheid beet te bieden. In de eerste fase wordt het meeste koolstof op het koperoppervlak verwijderd, en in de tweede fase wordt een verse en schone micro-etsoplossing gebruikt om te voorkomen dat de koolstofdeeltjes terugkeren naar het massaproductiebord. In de tweede fase werd ook de technologie van het verminderen van koperdraad toegepast om de uniformiteit van het micro-etsen op het oppervlak van de printplaat aanzienlijk te verbeteren.

Door de variabiliteit van de hoeveelheid beet op het oppervlak van de printplaat te verminderen, kan de totale etshoeveelheid onder in het blinde gat nauwkeurig worden geregeld. De variabiliteit van de hoeveelheid beet wordt strikt gecontroleerd door de parameters van de chemische concentratie, het ontwerp van de spuitmond en de spuitdruk

6. chemische verbetering

In termen van chemische verbetering werden de traditionele reinigingsmiddelen voor poriën en micro-etsdrankjes getest en gemodificeerd, waarbij rekening werd gehouden met het vermogen om bijtcorrosie te beheersen. De organische toevoegingen in het reinigingsmiddel worden selectief alleen op het koperoppervlak afgezet en zullen niet op het harsmateriaal worden afgezet. Daarom zullen koolstofdeeltjes alleen op deze speciale organische coating worden afgezet. Wanneer de printplaat de micro-etsgroef binnengaat, heeft de organische coating een hoge oplosbaarheid in de zure vloeistof. Daarom wordt de organische coating verwijderd door het zuur in de micro-etsgroef, en tegelijkertijd wordt het koperoppervlak onder de koolstofdeeltjes aan de zijkant geëtst, wat kan versnellen. Verwijder koolstofdeeltjes aan dezelfde kant.

Een ander verbeteringsproject is dat het gebruik van tweecomponenten micro-etsen het vermogen om koolstofdeeltjes te verwijderen kan verbeteren en de micro-ruwheid van het koperfolieoppervlak kan verminderen. Laat de ruwheid van het koperoppervlak bevorderlijk zijn voor de hechting van de droge film. De testresultaten laten zien dat de relatief gladde onderkant van het blinde gat helpt om de betrouwbaarheid van de beplating onderaan het blinde gat te verbeteren. Na het geoptimaliseerde proces voor direct plateren van de koolstofreeks is de koperfolie aan de onderkant van het blinde gat volledig schoon geweest, waardoor het gegalvaniseerde koper kan blijven groeien op het koperrooster op de koperfolie om de beste hechting te verkrijgen.

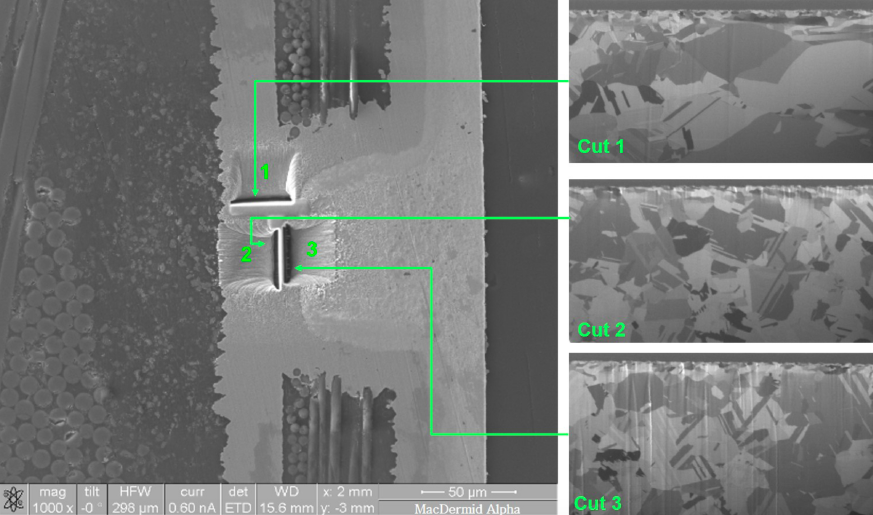

De combinatie van belangrijke procestanks en specifieke verbeteringen in chemicaliën vormen een geavanceerd HDI / mSAP-proces dat geschikt is voor productie met ultradunne koperfolie. Door een enkele interface van directe koper-koperverbindingen wordt een continu metalen rooster gevormd, wat de betrouwbaarheid van blinde gaten verbetert. De behandeling van de micro-etsgroef zorgt ervoor dat de ideale micro-ruwheid van de koperfolie aan de onderkant van het blinde gat kan worden gebruikt als een gatenvullend gegalvaniseerd kopersubstraat. Dit bevordert de continue groei van het rooster van gegalvaniseerd koper op de bodem van het blinde gat langs het rooster van de koperfolie. Na de normale hittebehandeling op hoge temperatuur worden de koperkorrels in een rooster gerangschikt en vormen ze een volledig doorlopend metalen rooster.

Observatie en analyse van FIB-snijmonsters om dunne plakjes te vormen, tonen aan dat de interfacelijnen uniform zijn in korrelgrootte en structuur (Figuur 5). Na thermische schokken of thermische cycli is de grens tussen de koperfolie aan de onderkant van het blinde gat en het gegalvaniseerde koper moeilijk. als oxidatie of vervuiling.

Focused ion beam (FIB) beeldvorming van de interface tussen de gegalvaniseerde koperlaag en het doelpad, toonaangevende directe galvanotechniek maakt sterke koper-koperverbindingen mogelijk om goed te presteren onder thermische spanning.

Productielijnen voor direct galvaniseren, zoals "zwarte gaten", worden momenteel gebruikt in het massaproductieproces van alternatieve semi-additieven (mSAP) van ultradunne koperfolie van 3 micron. Deze systemen maken gebruik van gerelateerde apparatuur die de hoeveelheid micro-etsen bij massaproductie nauwkeurig regelt. De 12-laags printplaat die met deze apparatuur is geproduceerd, heeft de 300 Cycle IST-test doorstaan. In de bovenstaande producten worden zwarte gaten gebruikt in L2 / 10 en L3 / 11 met behulp van het mSAP-proces. De afmeting van de blinde gaten is 80 ~ 100 x 45 ¼ m, en elke printplaat bevat 2 miljoen blinde gaten.

Gebruik AOI om te controleren op koolstofresten in het proces. De inspectieresultaten toonden aan dat er in de output van 5.000 PSM / maand geen defecten werden gedetecteerd. Het galvaniseren van deze printplaten gebeurt op een productielijn voor verticale continue galvanisatie (VCP); de binnenste laag maakt gebruik van de volledige plaat-galvanisatie van het Tent-Etch-proces, en de mSAP-laag moet patroon-galvaniseren zijn. Het beeld met elektronen-terugverstrooiing (EBSD) in Figuur 6 toont de uniformiteit van de korrelgrootte op het grensvlak tussen het doelkussen en de gegalvaniseerde koperlaag.